波纹管补偿器安装 5 步走:延长使用寿命关键

在工业管道系统中,波纹管补偿器作为吸收管道位移、缓解振动的核心部件,其安装质量直接决定了管道系统的运行稳定性与补偿器的使用寿命。据行业数据统计,超过60%的波纹管补偿器故障源于不规范安装,轻则导致泄漏、异响,重则引发管道爆裂等安全事故。因此,严格遵循科学的安装流程,是保障设备高效运维的关键。本文将详细拆解波纹管补偿器安装的5个核心步骤,为行业从业者提供可落地的操作指南。

第一步:安装前全面核查,排除先天隐患。安装前的检查是基础,需要三个维度:

点击打开链接

一是核对补偿器型号、规格与设计图纸是否一致,确认公称直径、压力等级、补偿量等核心参数匹配;

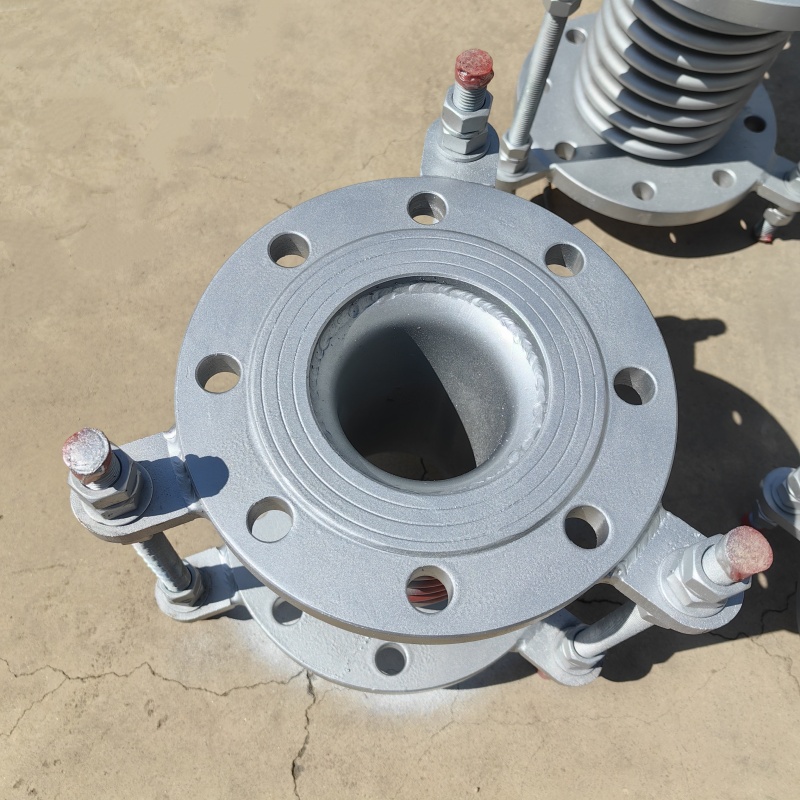

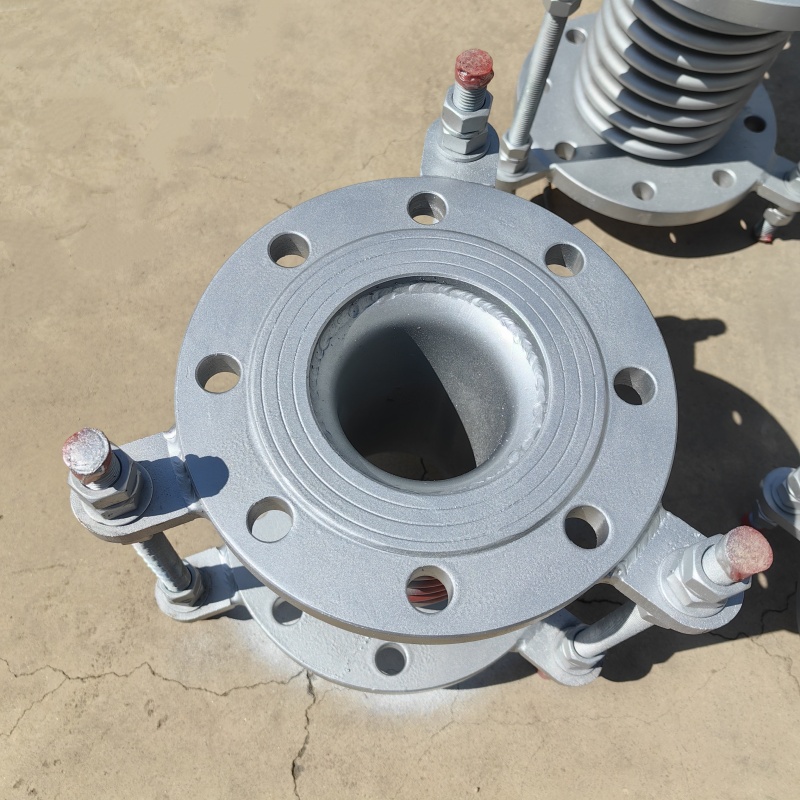

二是检查波纹管本体及法兰、接管等部件的外观,确保无裂纹、变形、腐蚀等缺陷,密封面平整无损伤;

三是清点配套配件,如螺栓、螺母、垫圈等是否齐全,且符合标准要求。

同时,需清理管道接口处的杂物、油污,避免安装时杂质影响密封效果。若发现产品存在质量问题,应立即停止安装并联系供应商处理,杜绝“带病安装”。

点击打开链接第二步:精准定位放线,保障安装基准。波纹管补偿器的安装位置直接影响位移吸收效果,需严格按照设计图纸定位。首先在管道接口处标记基准线,确保补偿器中心与管道中心同轴,偏差控制在3mm以内,避免出现偏心安装导致的应力集中;其次根据管道的位移方向,预留足够的补偿空间,严禁在安装时强行拉伸或压缩补偿器,否则会导致波纹管产生变形,大幅降低使用寿命。对于架空管道,还需检查支架安装位置,确保支架能有效承载管道重量,避免补偿器承受额外荷载。

第三步:规范连接操作,筑牢密封防线。连接环节需根据补偿器的连接方式(法兰连接或焊接连接)规范操作。法兰连接时,应选用与法兰规格匹配的螺栓,螺栓紧固需采用对角均匀拧紧的方式,避免受力不均导致密封面泄漏;同时确保法兰密封垫安装平整,无偏移、褶皱。焊接连接时,需选用与管道、补偿器材质匹配的焊条,焊接过程中控制焊接温度,避免高温灼伤波纹管本体;焊接完成后,及时清理焊渣并检查焊缝质量,确保无气孔、夹渣等缺陷,必要时进行探伤检测。

第四步:压力试验检测,验证安装质量。安装完成后,必须进行压力试验,排查安装隐患。试验前需关闭管道系统的阀门,在补偿器两侧设置临时支撑,防止试验压力导致补偿器过度变形;试验压力应为设计工作压力的1.5倍,保压时间不少于30分钟。期间需检查补偿器的密封面、焊缝等部位是否有泄漏现象,同时观察补偿器的变形是否均匀。若发现泄漏或异常变形,应立即泄压,排查问题并整改后重新试验,直至符合要求。

第五步:后期防护收尾,保障长期运维。安装验收合格后,需做好后期防护措施:一是拆除安装过程中设置的临时支撑,确保补偿器能自由吸收管道位移;二是对补偿器的外露部分进行防腐处理,尤其是波纹管本体,可涂刷防腐涂料或加装防护套,避免环境介质腐蚀;三是在补偿器附近设置警示标识,严禁撞击、踩踏或堆放重物。此外,建议建立定期巡检制度,及时发现并处理补偿器运行过程中的异常情况,进一步延长其使用寿命。

综上所述,波纹管补偿器的规范安装是保障管道系统安全稳定运行的核心环节,从安装前核查到后期防护的每一个步骤都不可或缺。企业在施工过程中严格遵循上述5步安装指南,既能有效降低故障发生率,又能大幅延长补偿器的使用寿命,降低运维成本。作为专业的金属补偿器生产企业,我们始终秉持“品质为先、服务至上”的理念,为客户提供优质的产品及全方位的技术支持,助力企业实现高效运维。